Vespa Motor Revision durchführen

Motor Revision durchführen? Nachdem ihr den Motor erfolgreich aus dem Rahmen ausgebaut habt (siehe auch Motor ausbauen), folgt nun die Motor Revision. Das heißt ihr werden den Motor öffnen und auch wieder zusammen bauen.

Vespa Motor Revision Anleitung als Download

Vespa Motor Revision Anleitung als Download – Damit ihr nicht immer wieder zum PC laufen müsst, oder auf dem Tablet mit dreckigen Fingern scrollen müsst, könnt ihr euch die komplette Anleitung hier herunter laden und mit in die Werkstatt nehmen. Download Anleitung

Für diese Arbeiten solltet ihr ausreichend Platz frei machen, damit ihr am Ende alle Motor-Teile sortiert vor euch liegen habt. Darüber hinaus benötigt ihr für die Demontage/Montage die folgenden Werkzeuge:

- Motor Revision Set

beinhaltet alles was ihr braucht und gibt es beim Scooter-Center oder SIP Scootershop - Polradabzieher

- Kupplungsabzieher

- Polradhaltewerkzeug

die russische Methode, um das Polrad zu blockieren funktioniert auch, empfehle ich aber nicht - Zündkerzenschlüssel oder entsprechende Nuss

- Gummihammer + normalen Hammer

- Maulschlüssel-Set (SW7 – SW19) / ggf. Ratschenkasten

- 2, 3 Zangen + Schraubendreher

- Sprengringzangen (eine die öffnet und eine die schließt)

Im Baumarkt (OBI) gibt es eine Zange die beides kann, reicht vollkommen aus. - Lötlampe oder Heißluftfön

- nicht zwingend aber genial: einen Motormontage-Ständer

Tipp: Bei vielen Arbeiten ist Hitze euer bester Freund, um zum Beispiel die Lager und Wellen auszutreiben. Beim Einbau ist es ebenfalls Hitze, gepaart mit Kälte euer Freund. In dem jeweiligen Arbeitsschritt weise ich darauf hin.

Getriebeöl ablassen

Damit euch beim der Motor Revision, dass Getriebeöl nicht die Arbeitsfläche versaut, lasst ihr als erstes das Öl ab. Dazu löst ihr die kleine Mutter unterhalb des Motors auf der rechten Seite (Lüfterradseite) und fangt das Öl in einem entsprechend großen Gefäß auf. Mindestens 250ml.

Auspuff abnehmen

Je nach dem welchen Auspuff ihr verbaut habt, verdeckt dieser das Hinterrad und ihr könnt dieses nicht ohne weiteres herunternehmen. In meinem Fall ist das eine sogenannte Banane, die den Ausbau erschwert. Habt ihr einen klassischen Auspuff, wird dieser abgenommen, sobald das Hinterrad abmontiert ist.

Hinterrad von der Hauptwelle lösen

Tipp: Um die Kronenmutter zu lösen, empfehle ich zu einer Ratsche mit passender Steck-Nuss. Bei der Ratsche könnt besser draufschlagen.

Hebelt als erstes die Abdeck-Kappe mit einem Schraubendreher herunter. Löst dann den Sicherungssplint von der Kronenmutter und schraubt die Kronenmutter ab. Diese wird sehr fest sitzen. Daher das Rad irgendwie blockieren oder von einem Helfer festhalten lassen, um dann mit ein paar Schlägen auf den Maulschlüssen die Kronenmutter zu löse. Nehmt die Kronenmutter und die dicke „Unterlegscheibe“ runter und zu guter Letzt das Rad.

Bremsankerplatte abbauen

Die Bremsankerplatte wird mit 3 Muttern SW13 gehalten. Nehmt euch den passenden Maulschlüssel oder Ratsche mit passender Steck-Nuss und entfernt die drei Muttern. Mit einem kleinen Ruck könnt ihr die Bremsankerplatte vom Gehäuse lösen. Ggf. nehmt ihr einen Verlängerungsarm zum Hebeln, sollte die Platte doch etwas fester sitzen.

Anbauteile abschrauben

Als nächstes werden die Anbauteile abgeschraubt. Dazu gehören:

- Zylinderkappe

- Lüfterrad-Abdeckung

- Abgaskrümmer (steckt unter der Haube)

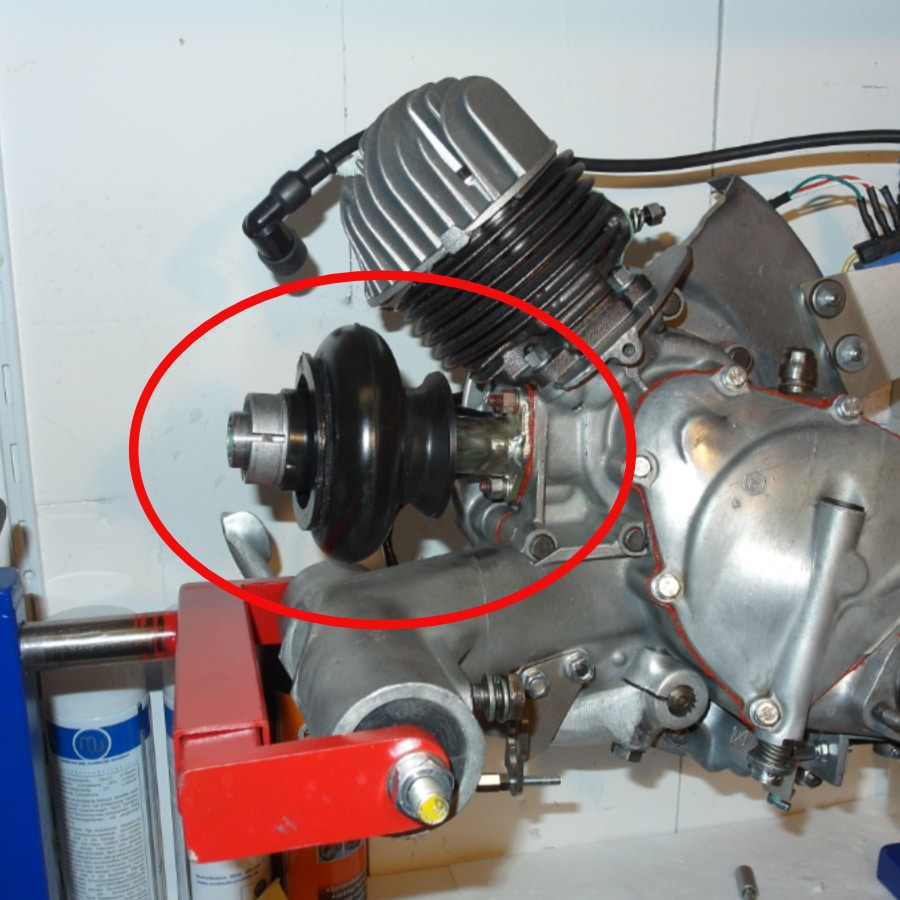

Polrad entfernen

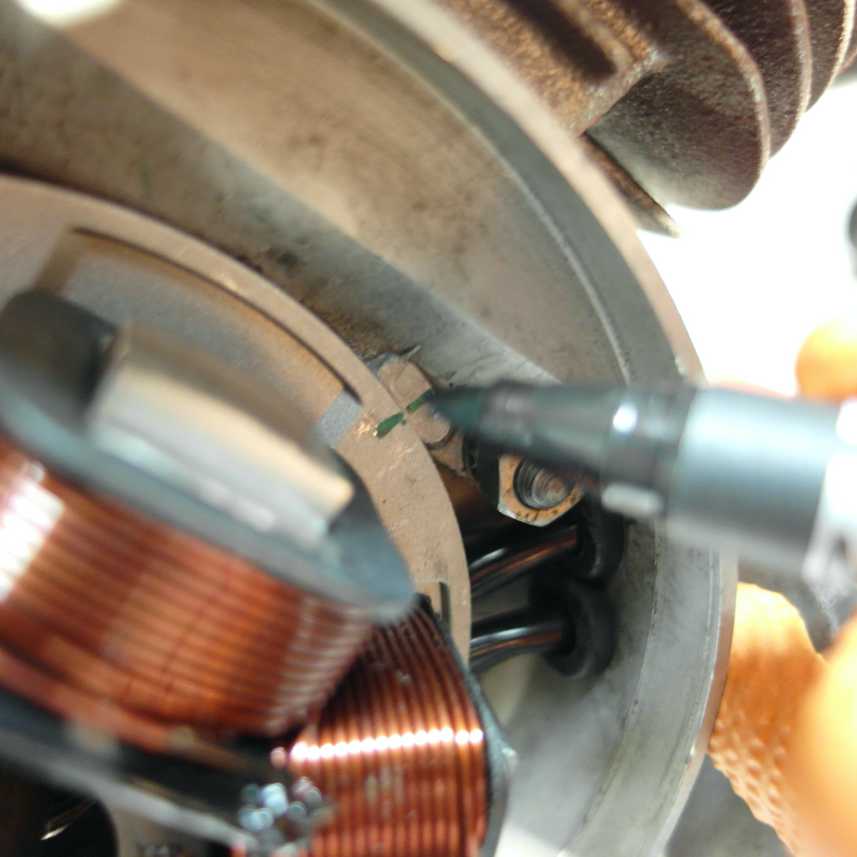

Nachdem ihr die Anbauteile entfernt habt, bekommt ihr freie Sicht auf den Zylinder und das Polrad (Lüfterrad). Montiert als nächstes das Polradhaltewerkzeug (siehe Foto). Schraubt dann die Mutter des Polrads ab und schraubt den Polradabzieher komplett drauf. Achtung! Unbedingt das Gewinde von Schmutz befreien. Nun nehmt ihr einen Maulschlüssel und schraubt die schwarze Schraube bis zum Anschlag und dann mit gleichbleibender Kraft weiter, bis sich das Polrad löst.

Achtet beim Abnehmen des Polrades darauf, dass euch der kleine Halbmondkeil nicht abhaut und ggf. in den Motor fällt.

Beachtet: Das bei der V50 zwei unterschiedliche Polräder verbaut wurden. Bei den früheren Modellen hatte die runde Öffnung für die Mutter kein Gewinde, dafür aber einen Sprengring. Habt ihr so ein Polrad vor euch, schraubt ihr die Mutter vorsichtig gegen den Sprengring und dann mit gleicher Kraft weiter, bis sich das Polrad löst. Schraubt weiter, bis die Mutter frei ist und ihr das Polrad abnehmen könnt.

Zündung & Zündspule & Kabel entfernen

Tipp: Bevor ihr die Zündgrundplatte (ZGP) demontiert, macht ihr euch eine fluchtende Markierung von der ZGP zum Gehäuse. Dann spart ihr euch beim späteren Zusammenbau, dass ermitteln des OT (oberen Totpunkt) und erneute einstellen der Zündung. Sollte der Motor dennoch nicht vernünftig laufen, müsst ihr die Zündung neu einstellen.

Ist das Polrad (Lüfterrad) abgeschraubt, seht ihr die Zündgrundplatte (ZGP), welche mit drei Schrauben am Gehäuse befestigt ist. Bevor ihr die ZGP abschraubt, löst erstmal alle Kabel im Kabelkästchen und ggf. weitere Kabel, die mit der ZGP verbunden sind. Dann löst ihr die drei Schrauben und nehmt die ZGP ab. Nun noch die Kabel aus dem Gehäuse pulen und die ZGP kann zur Seite gelegt werden.

In diesem Zuge könnt ihr auch gleich die Zündspule abschrauben. Dazu braucht ihr einen Kreuzschlitz-Schraubendreher und für die Gegenmuttern ein Maulschlüssel SW8.

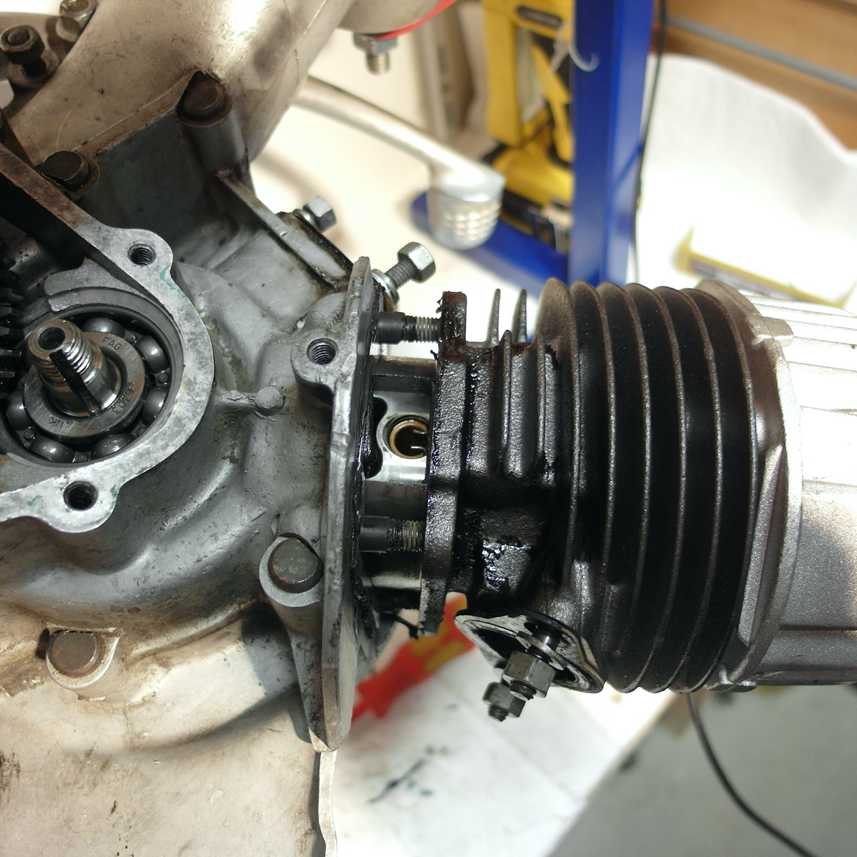

Zylinder & Kolben abnehmen

Tipp: Lasst den Zylinder solange montiert, bis ihr die Muttern vom Primärzahnrad und der Kupplungswelle demontiert habt. Nur so ist gewährleistet, dass die Welle sich drehen und der Kolben weiterhin rauf und runter laufen und kein Schaden nehmen kann.

Zylinder

Schraubt als erstes die Zündkerze SW21 heraus und dann erst den Zylinderkopf. Ihr könnt den Kopf auch drauf lassen und zusammen mit dem Zylinder abziehen. Löst als nächstes die 4 Muttern SW11 und zieht den Zylinder dann langsam und vorsichtig ab. Haltet kurz vor Ende den Kolben mit der Hand fest, damit dieser nicht auf das Gehäuse fällt.

Kolben

Um den Kolben abnehmen zu können, müsst ihr den Kolbenbolzen ausbauen. Dazu nehmt ihr eine Sprengringzange und holt damit einen der seitlichen Kolbenbolzenclips heraus. Dann drückt ihr den Kolbenbolzen soweit heraus, dass der Kolben abgenommen werden kann.

Ansaugstutzen entfernen

Löst die beiden Muttern SW10 von den Stehbolzen und nehmt den Ansaugstutzen (ASS) ab.

Tipp: Die PK hat meist einen Ansaugstutzen mit drei Muttern. Generell spricht man auch von 2-Loch und 3-Loch Ansaugstutzen.

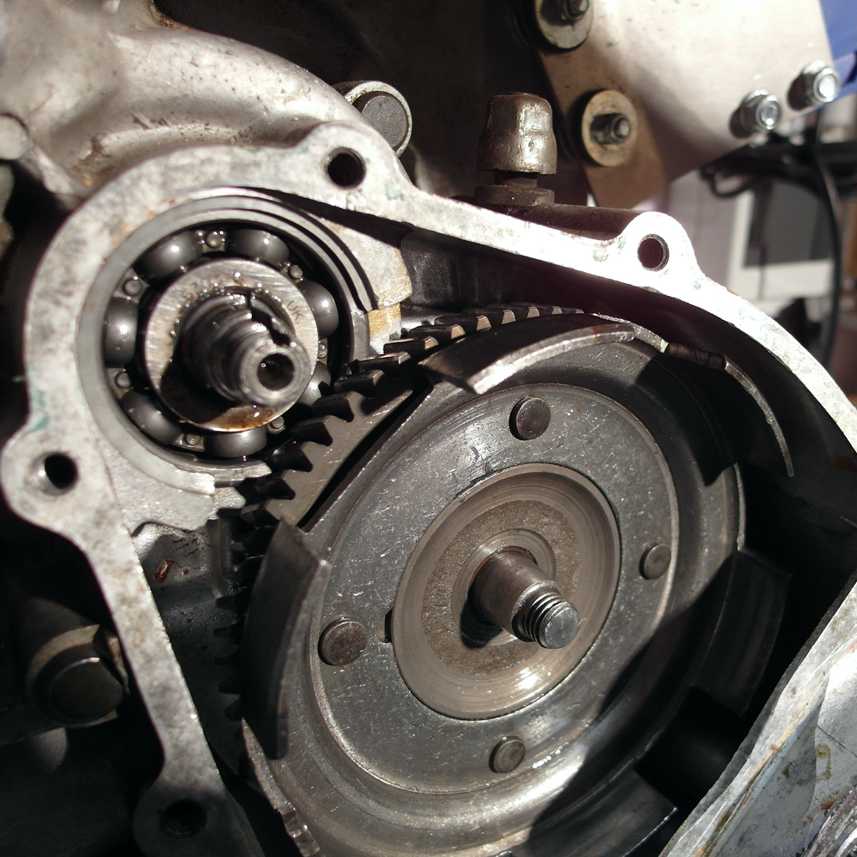

Kupplung ausbauen

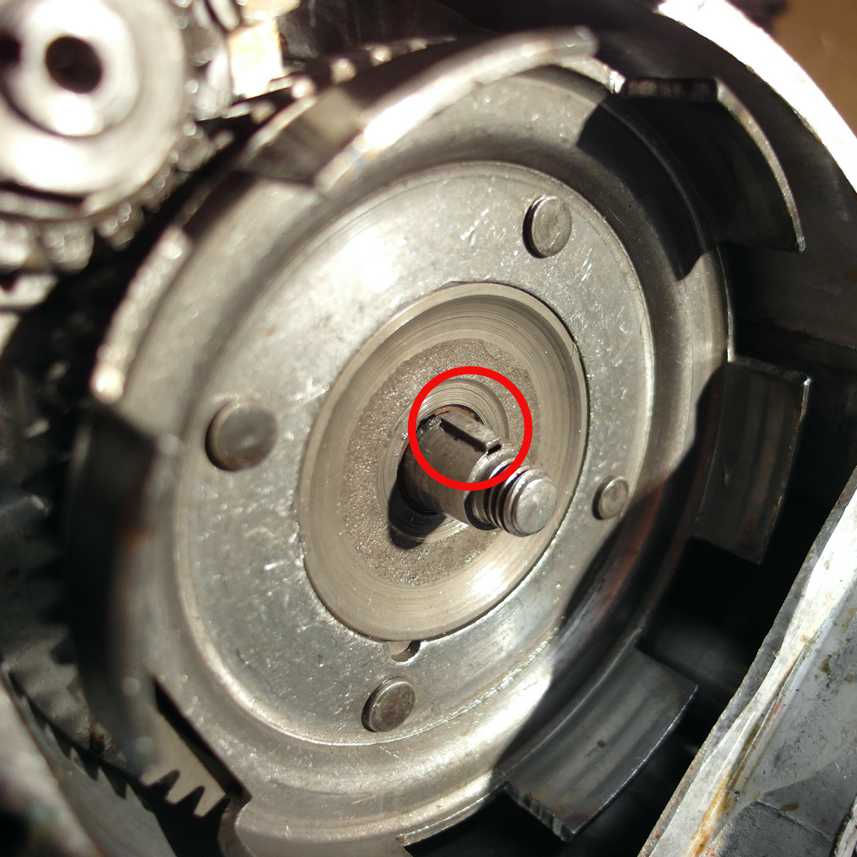

Als erstes schraubt ihr den Kupplungsdeckel herunter. Das sind die 6 Schrauben SW10. Nun seht ihr die Kupplung in ihrem Käfig. Baut als nächstes die Andruckplatte aus, indem ihr mit einem Schraubendreher in dem kleinen Loch unter den Federdraht hakt und vorsichtig mit Druck zur Mitte heraus hebelt.

Nun seht ihr die Zentralmutter die mit einem Sicherungsblech gesichert ist. Biegt das Blech wieder auf (Schraubendreher und Hammer) und löst dann die Zentralmutter SW17. An Dieser Stelle kann ich euch das Arretier-Werkzeug zum Fixieren der Kupplung empfehlen. Alternativ steckt (nicht verschrauben) ihr das Polrad samt Halbmondkeil wieder drauf und baut erneut den Polradhalter dran.

Die Kupplung selbst, lässt sich nur mit einem Kupplungsabzieher lösen. Schraubt den Abzieher vorsichtig (Feingewinde) bis zum Anschlag drauf. nehmt einen zweiten Maulschlüssel und schraubt die Andruckschraube rechts herum, bis die Kupplung sich gelöst hat.

Dreht die Kupplung nun so weit herum, bis der Halbmondkeil nach oben zeigt. Somit verhindert ihr, dass euch der Keil beim Abnehmen der Kupplung abhaut und holt die Kupplung aus dem Korb heraus.

Tipp: Es gibt im Kupplungskorb eine Aussparung, die größer ist als die restlichen. Das ist die Stelle, bei der ihr die Kupplung aus dem Korb bekommt. Aufgrund der Enge, die einzige.

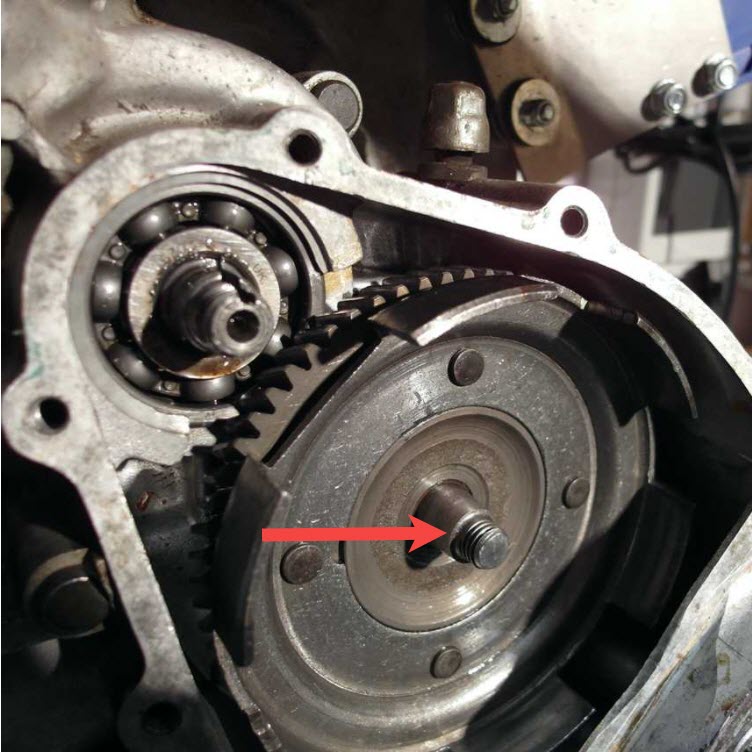

Primärritzel abnehmen

Auch das Primärritzel bzw. die Mutter SW19 ist mit einem Sicherungsblech gesichert. Biegt dieses auf und schraubt dann die Mutter los. Sofern das Polrad noch gegen ein Verdrehen gesichert ist, mit gleichmäßiger Kraft die Mutter lösen und entfernen. Die unschöne Methode (russische), ihr steckt ein Schraubenzieher zwischen Primärritzel und Primärzahnrad.

Achtet erneut darauf, dass der verbaute Halbmondkeil wieder nach oben ausgerichtet ist und dass die große Öffnung vom Kupplungskorb in Richtung Primärritzel zeigt (rechtes Bild). Nur so könnt ihr jetzt das Ritzel von der Welle ziehen.

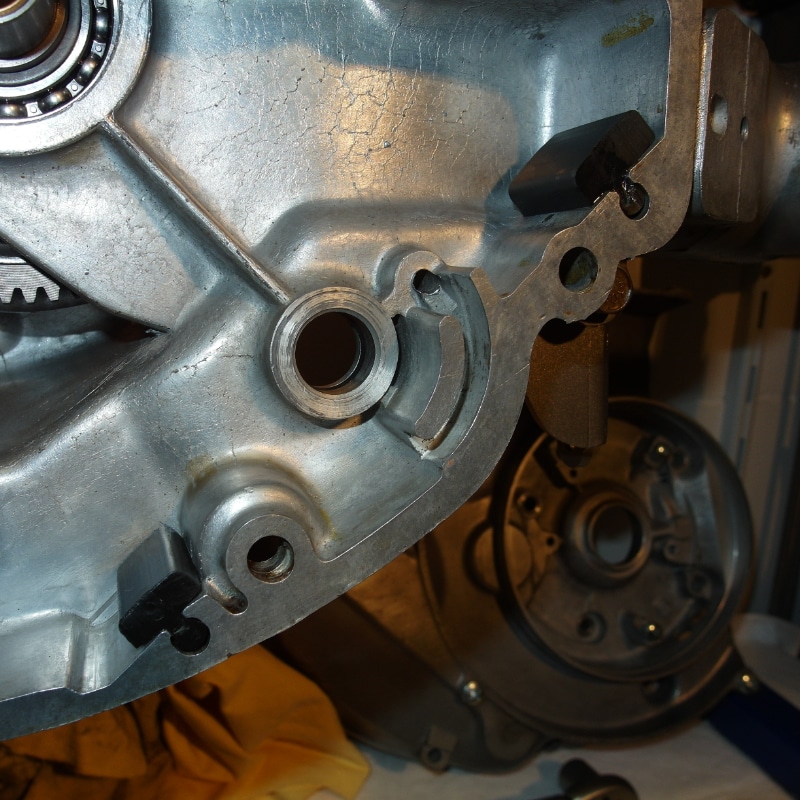

Gehäuse spalten bzw. öffnen

Damit ihr den Vespa Motor spalten (öffnen) könnt, müssen alle Bolzen und Muttern entfernt werden. Nehmt euch dazu einen Maulschlüssel SW11 oder eine entsprechende Ratsche mit Nuss. Seit sehr genau und vergesst wirklich keine einzige Schraube!

Nun nehmt ihr einen Gummihammer und schlagt damit vorsichtig rundherum um das Gehäuse. Ihr könnt zusätzlich auch vorsichtig auf die Welle im Kupplungskorb schlagen, um das Spalten der Gehäusehälften zu begünstigen.

Auf keinen Fall dürft ihr irgendetwas nehmen, um damit die Gehäusehälften zu trennen. Das wird zu 99% die Dichtflächen der Hälften beschädigen. Die einzige Stelle die ggf. zum leichten Hebeln geeignet ist, ist dort wo der Passbolzen die beiden Hälften führt (hinten unten rechts). An dieser Stelle ebenfalls sehr vorsichtig versuchen die Gehäusehälften zu öffnen.

Nach einer Weile sind die beiden Hälfen gespalten und ihr könnt diese nun trennen.

Antriebswelle ausbauen/treiben

Als nächstes wird die Antriebswelle (Hauptwelle) ausgebaut. Diese sitzt oftmals sehr fest und muss mit dem Gummihammer ausgetrieben werden. Schlagt dazu mit dem Gummihammer auf die Stirnseite der Welle (dort, wo die Bremsankerplatte normal sitzt). Reicht der Gummihammer nicht aus, nehmt ihr ein Stück Holz und einen normalen Hammer.

Sobald sich die Welle etwas gelöst hat, solltet ihr vorsichtiger weiter schlagen. Haltet die Welle am besten an den Getriebezahnrädern fest, damit diese nicht raus oder runter fällt. Zu guter Letzt müsst ihr die Welle noch aus dem Schaltarm ausfädeln, um sie komplett heraus zu nehmen.

Kickstarterritzel ausbauen

Nun wird das Kickstarterritzel ausgebaut. Dazu hängt ihr als erstes die große Feder mit der Hand aus (hat nicht viel Spannung und geht recht schnell). Dann dreht ihr die Kickstarterwelle rechts herum, bis das Kickstarterritzel quasi von selbst herausspringt. Zum Schluss wird noch Kickstarterwelle herausgenommen. Schraubt dazu vorher noch den Kickerhebel mit einem Maulschlüssel SW14 von der Welle.

Kickstartergummis entfernen

Hierfür nehmt ihr einen Schraubendreher und drückt die alten Gummis aus der Führung. Und wenn ihr schon auf der Ecke seid, nehmt gleich den O-Ring der Kickstarterwelle heraus.

Kupplungskorb herausnehmen

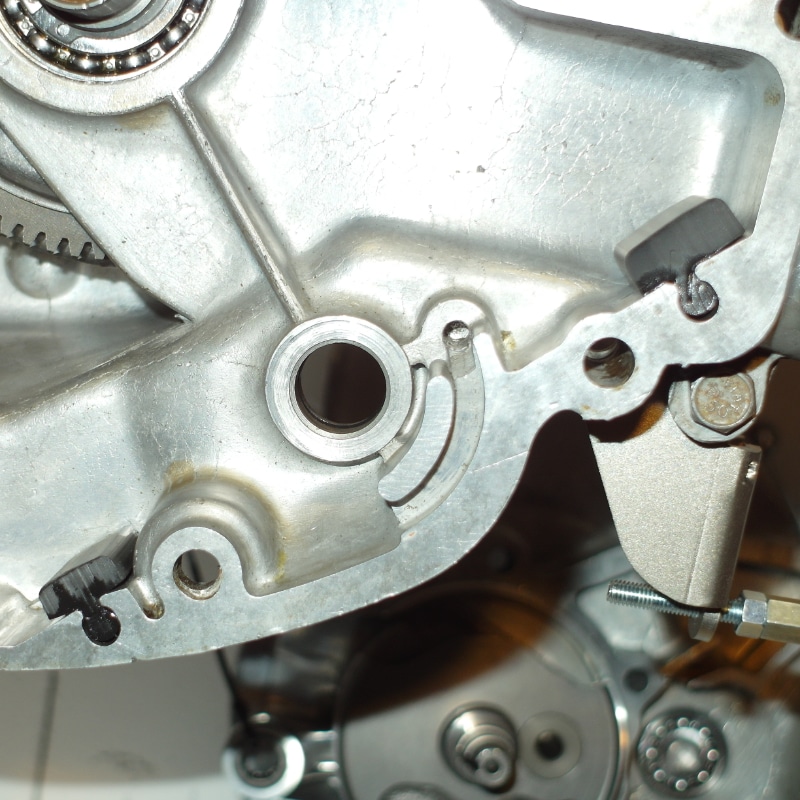

Tipp: Bevor ihr den Kupplungskorb austreiben könnt, muss der Sicherungsring (linkes Bilder) mit einer Sprengringzange entfernt werden.

Dann nehmt ihr einen Gummihammer und schlag vorsichtig von innen auf die Buchse bis der Korb leicht zu bewegen ist. Ggf. müsst ihr den Korb etwas drehen, damit ihr den Korb heraus bekommt.

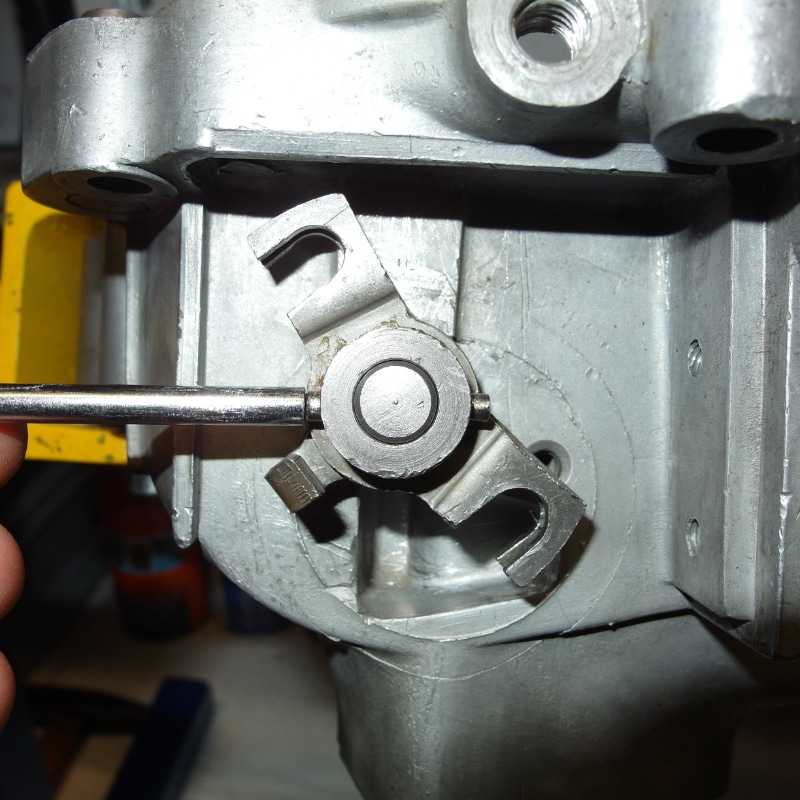

Schaltarm ausbauen

Tipp: Wenn der Schaltarm sich ohne Spiel hin und her drehen lässt und beim Schaltkreuz (unterhalb des Motors) alles trocken ist, braucht ihr den Schaltarm nicht zwingend ausbauen..

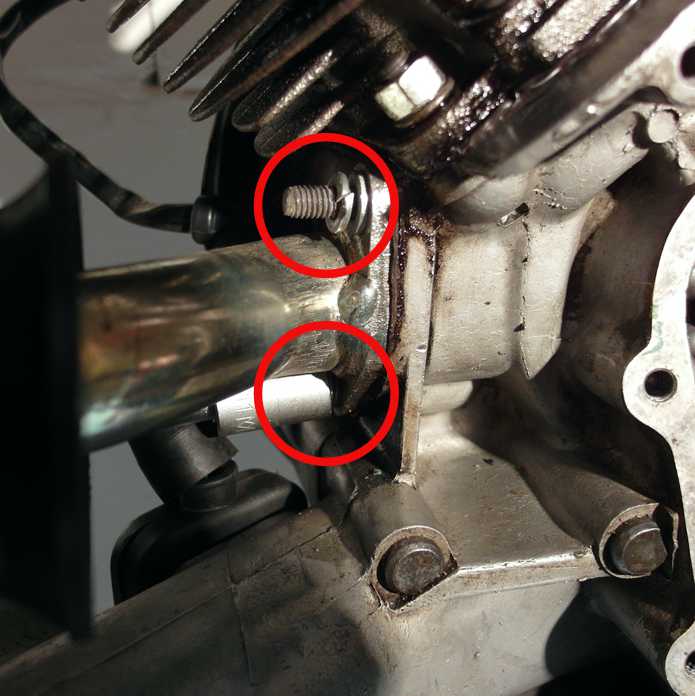

Der Schaltarm ist unterhalb des Motors direkt mit dem Schaltkreuz und oben mit einer weiteren Haltebolzen verbunden.

Zuerst müssen wir mit einen Schlagdorn das Schaltkreuz von der Schaltwelle entfernen. Schlagt dazu fest auf den konischen Dorn (achtet auf die dünne Seite), zieht den Dorn mit einer Zange raus und entfernt das Schaltkreuz.

Als nächstes wird die Schraube (oberhalb am Gehäuse) mit der passenden Stecknuss rausgeschraubt. Der Schaltarm ist nun frei und kann nach oben herausgezogen werden. Achtet auf den kleinen Federring, den wir später wieder einbauen müssen.

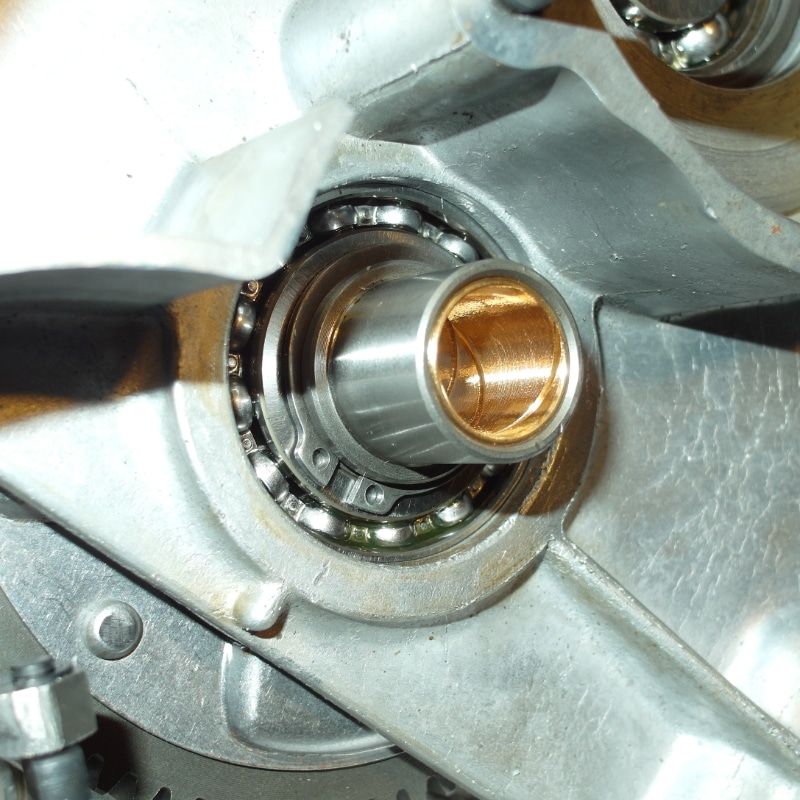

Kurbelwelle austreiben

Zu 99% steckt die Kurbelwelle in dem kleinen Gehäuse und muss ebenfalls ausgetrieben werden. Legt das keine Gehäuse eben auf zwei Holzstücke (sodass nach unten genug Platz für die Welle ist) und unter die Welle einen Lappen. Dann erhitzt ihr den Lagersitz von der Lichtmaschinenseite (3-5 Min.) und schlag die Kurbelwelle vorsichtig mit dem Gummihammer heraus.

Das Lager, das sicherlich auf der Welle sitzen wird, bekommt ihr nur mit einem Lagerabzieher herunter. Evtl. habt ihr eine kleine Werkstatt um die Ecke oder einen Freund, die/der euch das Lager von der Kurbelwelle zieht.

Simmerring entfernen (3 Stück)

Die drei Simmerring sitzen in der Regel sehr fest in ihrem Sitz und müssen mit einem Schraubendreher heraus gehebelt werden. Achtet darauf, dass ihr beim Hebeln nicht das Gehäuse bzw. den Simmerring-Sitz beschädigt!

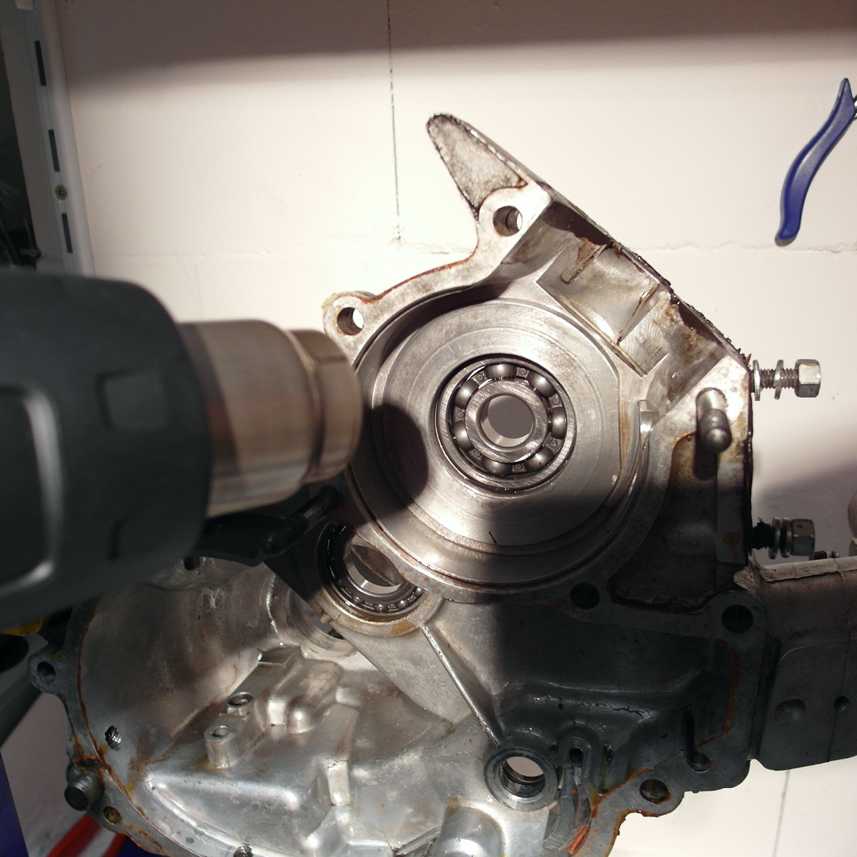

Kugellager austreiben/abziehen

Tipp: Um die Lager möglichst schonend auszutreiben, ist Hitze euer bester Freund. Nehmt dazu einen Heißluftfön oder eine Lötlampe.

Ganz wichtig und gleich vorne weg. 2 Kugellager werden mit einem Seegering gesichert, die ihr vor dem Austreiben entfernen müsst. Und dann müsst ihr darauf achten, von welcher Seite ihr die Lager austreibt. Allerdings ist das aufgrund des Lagersitzt sehr gut zu erkennen und stellt sicherlich keine Herausforderung dar.

Um die Lagersitze und Gehäusehälften zu schonen, solltet ihr die Lagersitze mit einem Heißluftfön oder einer Lötlampe rund um das Kugellager 3-5 Minuten erhitzen (Backofen geht auch). Wendet nicht zu viel Gewalt an, da die Gehäusehälften aus nicht allzu dicken Gusseisen bestehen.

Zum Austreiben könnt ihr folgendes benutzen:

– passende Nüsse aus dem Ratschenkasten

– einen Schlagdorn-Satz

– ein Lager Ausziehwerkzeug

Bei den Kugellagern müsst ihr nichts beachten und könnt diese auch über den Innenring austreiben (persönlich würde ich immer den Außenring bevorzugen).

ACHTUNG: Die neuen Kulgellager werden ausschließlich über den Außenring eingeschlagen/eingetrieben.

Die Kugellager in dem Lichtmaschinengehäuse (Nadellager Hauptwelle und Kugellager Nebenwelle) sitzen sehr stramm in ihrem Sitz und bekommt ihr mit den klassischen Mitteln nicht heraus. In der Regel sind diese beiden Lager noch in Ordnung und können dankbar so belassen werden.

Sollten die Lager nicht mehr sauber laufen, müssen diese gewechselt werden. Ihr braucht sehr viel Hitze (Lötlampe) und auf alle Fälle ein sehr gutes Innenlager Ausziehwerkzeug. Ich habe diese Arbeit einmal in meiner kleinen Werkstatt, mit semi professionellen Werkzeug gemacht und hatte GLÜCK das die Schale heile geblieben ist.

Meine Empfehlung: Sucht euch eine kleine Werkstatt die euch die alten Lager raus zieht und die neuen gleich einpresst.

Die Demontage ist erledigt

Gehäuse & alle Motor-Teile reinigen

GESCHAFFT! Nun liegt der Motor in Einzelteilen vor euch und ist bereit für eine gründliche Reinigung. Zum Reinigen könnt ihr quasi alles nehmen, was die Garage her gibt (Waschbenzin, Bremsenreiniger, Kaltreiniger, etc. / Bürsten (möglichst aus Messing).

Selber nutze ich Waschbenzin (2 Liter) in einer entsprechend großen Plastikwanne aus dem Baumarkt, ein Pinsel mit Echthaar und ein Bürstenset mit Draht- und Messing-Bürsten vom großen Auktionshaus mit 4 Buchstaben. Und zu guter Letzt noch ein paar Handschuhe aus dem Chemiebereich (Waschbenzin ist sehr schlecht für die Haut).

ACHTUNG! Nochmal die eindrigliche Warnung. Sorgt bitte dafür, dass der Raum, wo ihr alle Teile säubert, sehr gut belüftet ist und tragt entsprechende Kleindung und Handschuhe aus dem Chemiebereich.

Liste für eventuell abgenutzte Motor-Teile erstellen.

Bevor ihr den Motor wieder zusammensetzt, solltet ihr alle Teile begutachten und ggf. durch neue Teile Ersetzen. Ihr solltet die Liste auf alle Fälle mit einem Revision-Set bestücken, da dort alle Schrauben, Lager, Simmerringe und Getriebeöl dabei ist.

Nun folgt der Zusammenbau

Kugellager eintreiben/pressen/reinziehen

ACHTUNG! Die Lager nur über den äußeren Ring einschlagen. Ansonsten wird das Lager zu 99% beim Einbau beschädigt.

Tipp: Legt die Kugellager vorher für 1-2 Tage ins Eisfach. Durch die Kälte ziehen sich die Lager minimal zusammen und lassen sich dann in Kombination mit den erhitzen Lagersitzen einfacher einbauen.

Vorweg: Die schonendste Art die Lager einzubauen, ist einpressen oder mit entsprechenden Lager-Werkzeug in den Lagersitz zu ziehen (im Video zu sehen).

Hier beschreibe ich die klassische Variante mit Hammer und passender Steck-Nuss. Legt euch die passende Steck-Nüsse und den Hammer bereit. Dann erhitzt ihr den entsprechenden Lagersitz für gut 5 Minuten mit dem Heißluftfön oder Lötlampe (kreisende Bewegung). Dann das entsprechende Lager aus dem Eisfach holen, gerade auf den Lagersitz legen und sofort mit der passenden Steck-Nuss, Hammer und sanfter Gewalt, einschlagen. Sobald sich der Ton der Schläge verändert, ist das Lager an seinem richtigen Ort.

Auf die gleiche Art und Weise, treibt ihr jetzt Lager für Lager in den entsprechenden Lagersitz:

- Antriebswellenlager (6204) wird von außen eingeschlagen und hat keinen Sprengring.

- Kupplungslager (16005) wird von der Kupplungsseite eingeschlagen und mit einem Seegering gesichert.

- Kurbelwellenlager (6303) wird von innen in die linke Motorhälfte (KuLu-seitig) eingeschlagen und mit einem Seegering gesichert.

- Kurbelwellenlager (6204) wird von innen in die rechte Motorhälfte (Lima-seitig) eingeschlagen ohne Sicherung.

- Nebenwellenlager (6202) wird von innen in die rechte Motorhälfte (Lima-seitig) eingeschlagen.

- Nadelager (4121A (HK1612)) wird von innen in die rechte Motorhälfte (Lima-seitig) eingeschlagen.

Hier noch ein Hinweis bzgl. der Kurbelwellenlager. Diese sehen identisch aus und haben den gleichen Außendurchmesser. Allerdings ist der Innendurchmesser unterschiedlich.

Simmering Kurbelwellenlager 6303 (Kulu-Seitig) einsetzen.

Nachdem die Lager im Gehäuse stecken, können wir an dieser Stelle den ersten von drei Simmerringen (Siri) verbauen. Nehmt wieder ein passend großes Werkzeug, fettet den Simmering am Außenrand etwas ein und drückt oder schlagt den Simmerring gleichmäßig von innen in den Simmeringsitz vom Kurbelwellenlager 6303 (Kulu-Seitig). Achtet darauf, dass die offene Seite (mit dem Federring) zur Innenseite des Motors schaut. Und vergewissert euch, dass der Sicherungsring eingebaut und richtig sitzt.

Kickstartergummis und Kickstarter O-Ring einbauen.

Ölt dazu die Kickstartergummis ein wenig ein und schiebt diese mit dem Finger wieder in ihre beiden vorgesehen Plätze (linkes Bild). Ggf. drückt ihr beide Gummis nochmals mit einen Kreuzschlitzschraubendreher nach. Und da wir schon auf der Ecke sind, können wir auch gleich den O-Ring für die Kickstarterwelle einsetzen. Wieder ein bisschen Öl ans Gummi und ab in die Nut.

Schaltarm revidieren (Klötze und O-Ring erneuern)

Bevor der Schaltarm wieder einbaut wird, erneuert ihr den kleine O-Ring und die beiden Klötze. Die Arbeiten sind schnell erledigt und ihr könnt sicher sein, dass kein Öl austritt und die Schaltvorgänge wieder präziser ablaufen. Das folgende Video zeigt euch, wie ihr vorgeht.

Schaltarm & Schaltkreuz einbauen

Ausgehend davon, dass ihr die kleinen Klötzchen und den Dichtring gewechselt habt. Ölt ihr die Achse mit Getriebeöl ein, nehmt die kleine Federscheibe, steckt diese mit der bauchigen Seite (zeigt nach oben) auf den kleinen Zapfen und fädelt den Schaltarm entsprechend ein. Schaut unter den Bildern das Video an. Dann seid ihr sofort im Bilde.

Video – Schaltarm einbauen

Kupplungskorb einbauen

Tipp: Nutzt das größere „Fenster“ vom Kupplungskorb, um diesen erstmal ins Gehäuse zu bekommen.

Tipp2: Packt den Korb ins Eisfach damit sich die Buchse, welche ins Lager kommt, zusammen zieht.

Davon ausgehend, dass ihr kein Werkzeug zum Einziehen rumliegen habt, geht ihr folgendermaßen vor. Erhitzt das Lager mit dem Heißluftfön oder der Lötlampe für gute 5 Minuten. Holt dann den Kupplungskorb aus dem Eisfach, fädelt diesen ins Gehäuse und weiter die Buchse ins Lager. Mit Glück lässt der Korb von Hand ganz drauf stecken. Falls nicht, müsst ihr mit sanften Schlägen nachhelfen. Der Korb muss soweit durchs Lager, dass ihr auf der Buchsen-Seite den Sicherungsring wieder draufsetzen könnt (linkes Bild).

Setzt zu guter Letzt den Sicherungsring drauf.

Kickstarterritzel, Kickstarterwelle & Kickerhebel einbauen

Als erstes wird die Sicherungsscheibe bis an das Lager (der Kulu-Korb-Buchse) geschoben, als nächstes kommt die Feder und das Kickerstarterritzel drauf. Damit das Kickstarterritzel da bleibt, wo es ist, nehmt jetzt die Kickstarterwelle, steckt diese in die entsprechende Öffnung und drück die Welle ganz hinein. Dreht die Kickerwelle jetzt links herum, bis diese am unteren Kickergummi aufliegt. Nun sollte das Kickstarterritzel dort bleiben und ihr könnt von Hand die Kickstarterfeder auf die Welle fädeln. Im Video seht ihr die einzelnen Schritte.

Video – Kickstarterritzel und Kickstarter einbauen

Hauptwelle inkl. nivellierten Getriebe & neuer Schaltklaue einsetzen

Tipp: Achtet beim Einsetzen der Hauptwelle, dass die kleinen Steine des Schaltarms korrekt in den Schaltklaue eingefädelt werden. Sofern ihr ein offenes Lager verbaut habt, könnt ihr das Lager wieder erhitzen.

Ich gehe davon aus, dass ihr das Getriebe entsprechend auf Verschleiß, Spiel und Funktion geprüft habt. Falls nicht, hier das Video dazu. Darüber hinaus, findet ihr noch ein Video: Schaltklaue wechseln.

Bevor ihr die Hauptwelle in das Hauptwellenlager einbaut, müsst ihr das Lager von außen blockieren. Ansonsten würde das Lager beim Eintreiben herausrutschen. Ihr könnt dafür die Bremsankerplatte nutzen oder entsprechend große Unterlegscheiben auf die drei Bolzen schrauben.

Ist alles geprüft und bereit, führt ihr die Hauptwelle in das Hauptwellenlager. Achtet darauf, dass ihr den Schaltarm (bzw. die Klötze) in die Schaltklaue einfädelt. Um möglichst viel Platz zu haben, zieht die Klaue in den ersten Gang.

Treibt die Welle mit dem Gummihammer und sanfter Gewalt soweit hinein, bis sich der Ton verändert. Hat sich das Hauptwellenlager nach außen gedrückt, nehmt die passende Steck-Nuss und treibt das Lager zurück an seinen Platz.

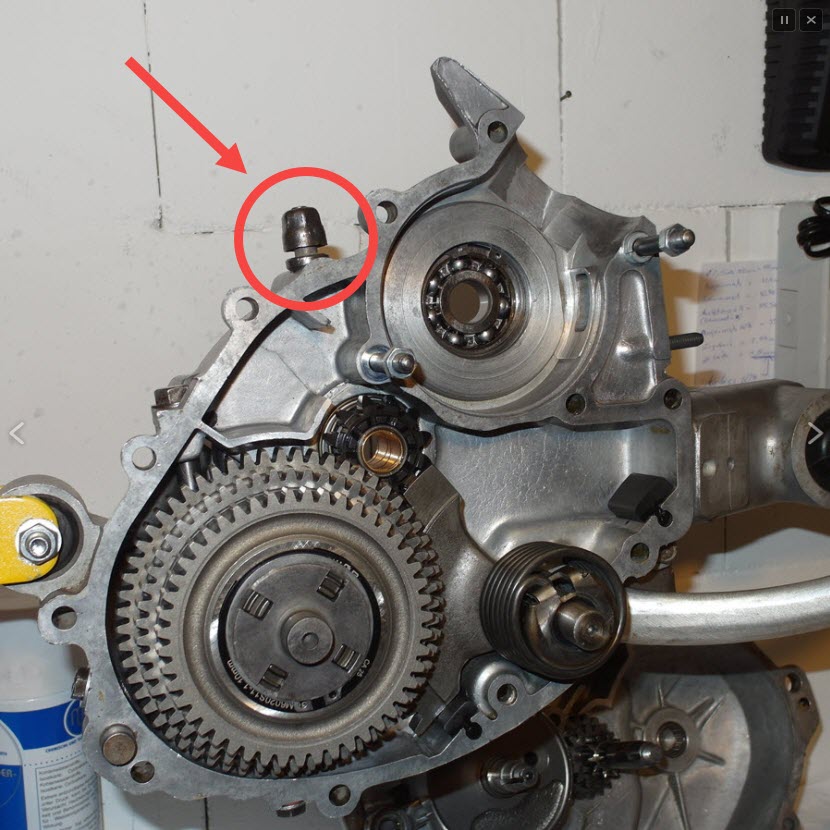

Motor-Endlüftungsschraube einschrauben

Schraubt jetzt die Motor-Endlüftungsschraube wieder hinein. Nehmt am besten eine Zange (Rohrzange) und schraubt die Endlüftungsschraube direkt an dem runden Stück fest. Die Kappe mit dem Ansatz einer Mutter, ist nicht wirklich dafür vorgesehen, dreht mit oder fällt ggf. ganz ab.

Kurbelwelle ins Lager (6204) stecken – Lima-Seite

Tipp: Steckt die Kurbelwelle für 1-2 Tage ins Eisfach und holt diese erst unmittelbar vor dem Einbau heraus.

Die Kurbelwelle ist ein Präzisionsbauteil und sollte ohne Schläge in die Lager eingepasst werden. Darüber hinaus sollte der folgende Arbeitsschritt sehr zügig erfolgen.

Legt das Gehäuse auf eine feste Unterlage und achtet darauf, das die Unterseite genug Luft für die Kurbelwelle hat.

Erhitzt das Kurbelwellenlager (Lima-Seite) in kreisenden Bewegungen für gute 3-5 Minuten mit dem Heißluftfön. ACHTUNG: Lager mit Polymerkäfig, dürfen mit max. 120° Grad erhitzt werden. Holt die Welle aus dem Eisfach und steck diese zügig bis Anschlag in das Lager. Haltet dabei das Pleuel Mittig, damit dieses beim Einbau nicht stört.

In dem folgenden Video seht ihr, dass das Lager bereits auf der Kurbelwelle ist. Ich persönlich finde diese Methode besser. Der Vorgang ist der gleiche, die Kurbelwelle kommt ins Eisfach für 1-2 Tage und das Lager wird entsprechend erhitzt. Dann wird das heiße Lager mit der Zange auf die Kurbelwelle gesteckt. Ggf. müsst ihr das Lager etwas bewegen und leicht runter drücken.

Nebenwelle – Hat die Nebenwelle axiales Spiel?

Wenn die Nebenwelle ein axiales Spiel hat, könnt ihr dieses mit einer Passscheibe ganz leicht ausgleichen. Wie das geht, erklären wir euch in dem Artikel Vespa Nebenwelle

Gehäusehälften zusammen stecken & verschrauben

Tipp: Steckt die Nebenwelle (Tannenbaum) auf jeden Fall in die rechte Gehäusehälfte. Damit geht euch das Zusammensetzen der beiden Hälften deutlich besser von der Hand. Steckt der Tannenbaum in der linken Hälfte, wird das Zusammensetzen fast unmöglich.

Nachdem der Tannenbaum in der rechten Hälfte steckt, müsst ihr die Dichtflächen entfetten. Ich nutze dafür Bremsenreiniger und einen Lappen.

Um ganz sicher zu gehen das der Motor am Ende abgedichtet ist, nehme ich neben der Papierdichtung noch Dichtmasse zum abdichten. Mit Dirko (rot oder schwarz, ist egal) habe ich sehr gute Erfahrungen gemacht. Darüber hinaus ist Dirko bis 350° Grad hitzebeständig. Der Aufbau der „Dichtung“ zwischen den Gehäusehälften ist wie folgt: Dichtmasse – Papierdichtung – Dichtmasse. Ein erneutes Spalten ist somit deutlich einfacher.

Die nächsten Schritte sollten zügig von statten gehen.

Nun tragt ihr die Dichtmasse auf beide Dichtflächen der Gehäuse auf und verstreicht die Dichtmasse gleichmässig mit dem Finger. Nehmt die Papierdichtung und legt diese sorgfältig auf die linke Gehäusehälfte (Anhaltspunkt sind die beiden Stehbolzen und der Zentrierzapfen).

Jetzt nehmt ihr die rechte Gehäusehälfte und steckt diese auf die linke drauf. Mit dem Gummhammer schlagt ihr vorsichtig überall auf die Gehäusehälfte. Sollte es anfangen zu haken (passiert definitiv), greift mit einer Hand zwischen den noch vorhanden Spalt und dreht ein bisschen die Getriebezahnräder, sodass der Tannenbaum sich einfädelt. Dabei mit dem Gummihammer immer weiter klopfen.

Sobald ihr die Möglichkeit habt zwei Muttern auf die Stehbolzen zu schrauben, solltet ihr das jetzt machen. Nun könnt ihr auf der einen Seite mit dem Hammer klopfen und gleichzeitig über die beiden Stehbolzen die Gehäuse zusammen ziehen. Wundert euch nicht, wenn es beim zusammenschrauben etwas kackt, dass ist nichts schlimmes und OK. Achtete weiterhin darauf, dass sich alles drehen lässt. Falls nicht, wieder ein Stück zurück und dann wieder vor.

Sind die Hälfen zusammen, nehmt ihr jetzt die Motorbolzen und verschraubt diese rundherum an der jeweils richtigen Stelle (die Bolzen haben unterschiedliche Längen). Zieht alle Bolzen erstmal Handfest an. Nehmt den Drehmomentschlüssel und zieht alle Motorbolzen nach dieser Schraubenreihenfolge mit dem richtigen Drehmoment fest.

In dem folgenden Video seht ihr den Ablauf:

Simmering (Lima-seitig) einbauen

Jetzt können wir den zweiten von drei Simmerringen einsetzen. Fettet dazu den Simmering außen und innen an der Lippe ein und schiebt ihn dann über den Konus bis zum Sitzt. Lässt sich der Simmering nicht mit den Fingern rein drücken, nehmt eine Steck-Nuss und Gummihammer und treibt den Simmering vorsichtig rundherum ein, bis dieser plan im Sitz sitzt.

Zündung einbauen

Der Simmerring ist verbaut, sodass ihr jetzt die Zündung wieder einbauen könnt.

Da ihr beim Ausbau eine fluchtende Markierung an der Zündgrundplatte und dem Gehäuse gemacht habt, ist der Einbau in wenigen Schritten erledigt.

Führt zuerst den oder die Kabelstränge durch die schwarze Gummihülsen (die später im Gehäuse sitzen) und zieht die Kabel von innen nach außen durch die runden Öffnungen auf der rechten Seite (siehe Bild). Fädelt noch die Gummihülsen in die Löcher – fertig.

Nun setzt ihr die Zündung zurück in die vorgesehen Aussparung, richtet diese entsprechend eurer Markierung aus und klemmt die Zündung mit den 3 Schrauben (Kreuzschlitz) fest.

Schraubt jetzt die Zündspule wieder mit zwei Schrauben ans Gehäuse und verbindet diese wieder mit der Zündung. Nun noch die restlichen Kabel am Kabelkästchen anschrauben und das Kästchen selbst an ihren alten Platz.

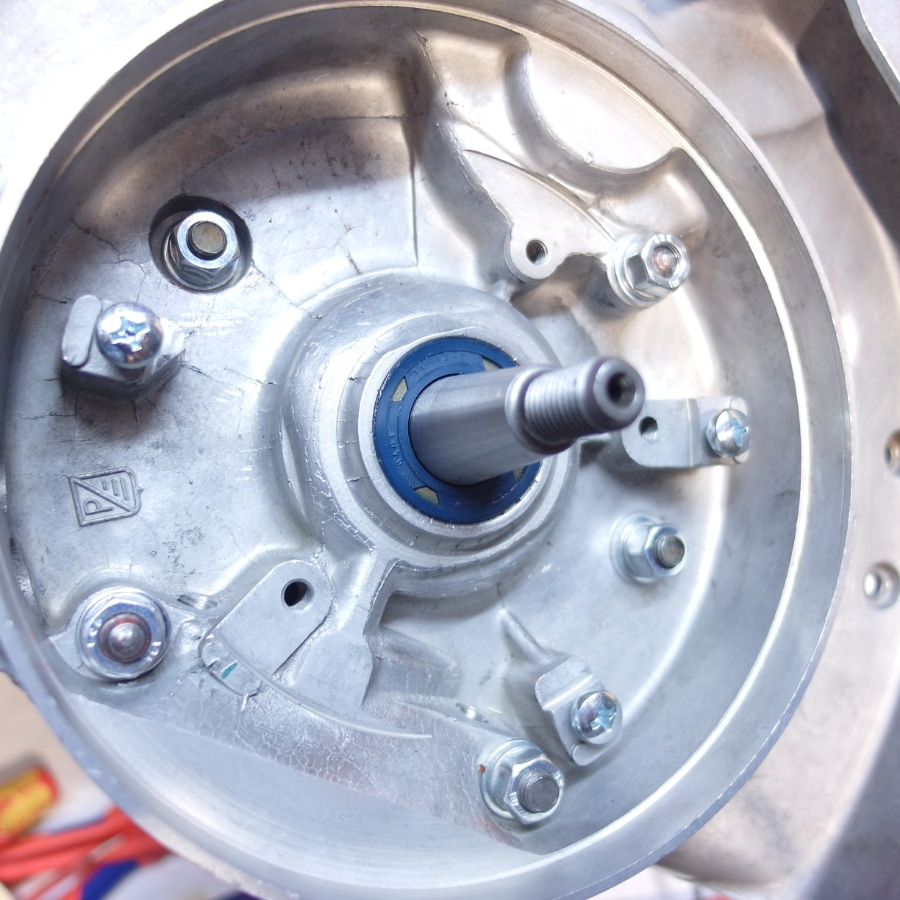

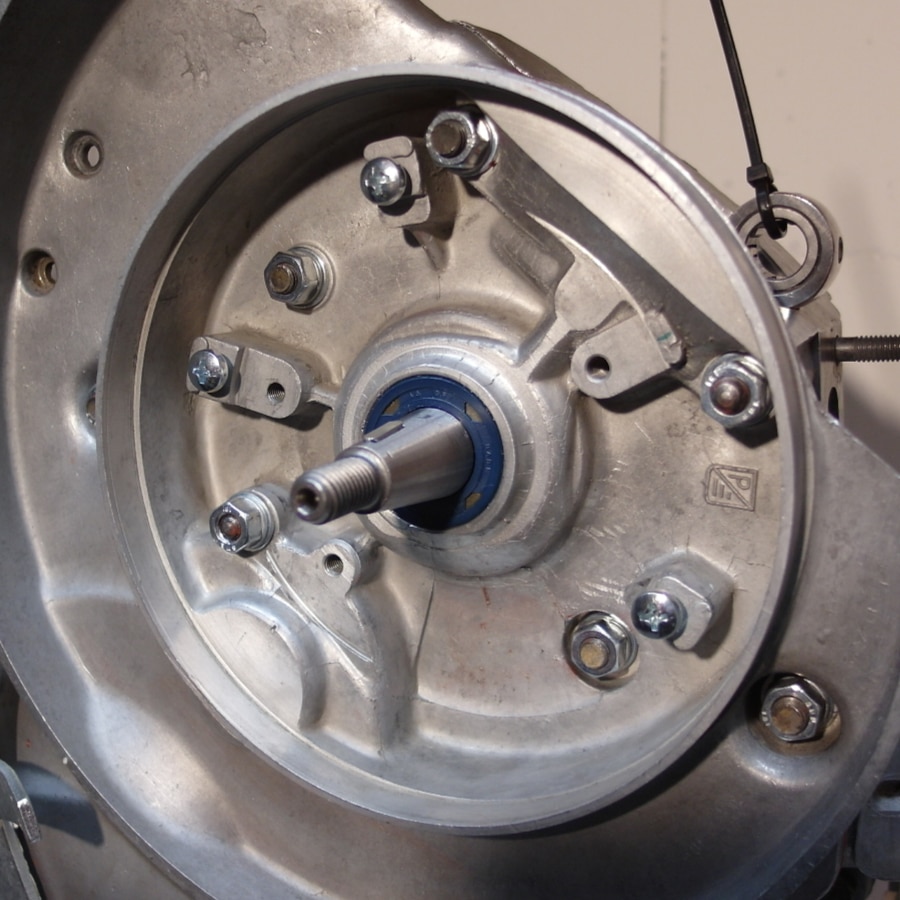

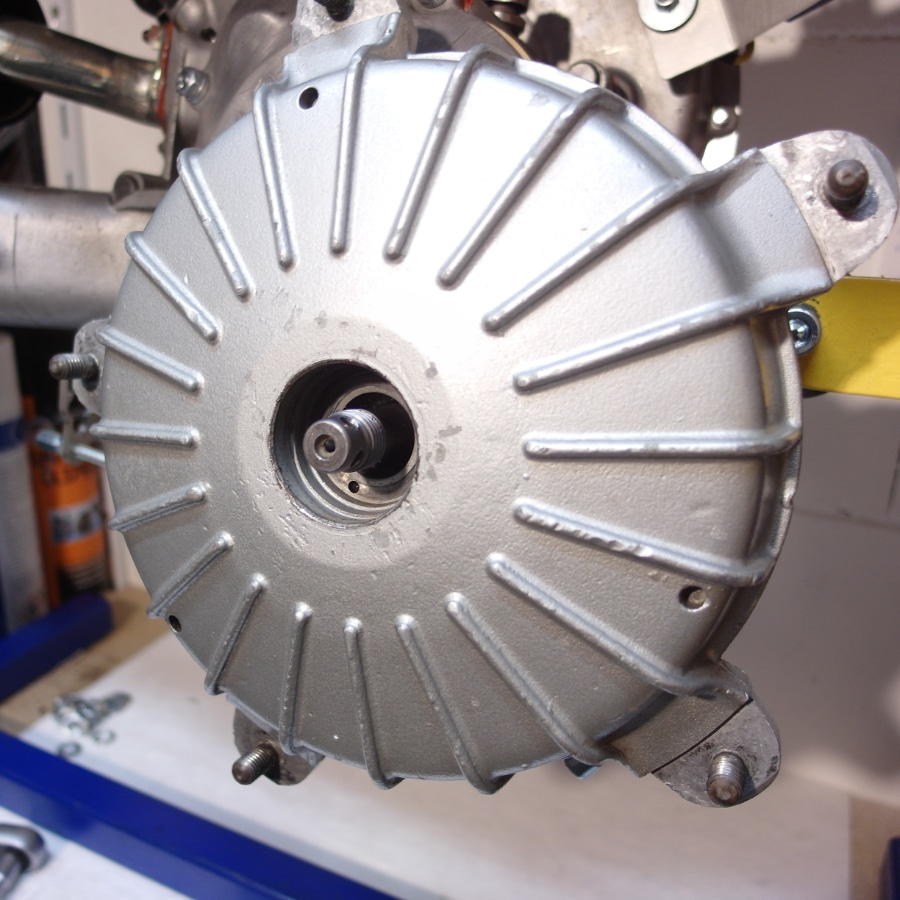

Lüfterrad montieren

Nachdem die Zündung montiert ist, könnt ihr jetzt das Lüfterrad montieren. Setzt dazu als erstes den passenden Halbmondkeil in die Nut vom Konus (siehe erstes Bild). Jetzt setzt ihr das Lüfterrad vorsichtig auf den Konus und fädelt die kleine Nut, die sich in der Bohrung vom Lüfterrad befindet, auf den Halbmondkeil. Fehlt noch die Fächerscheibe und die Kontermutter. Die Kontermutter wird mit rund 50 Nm angezogen.

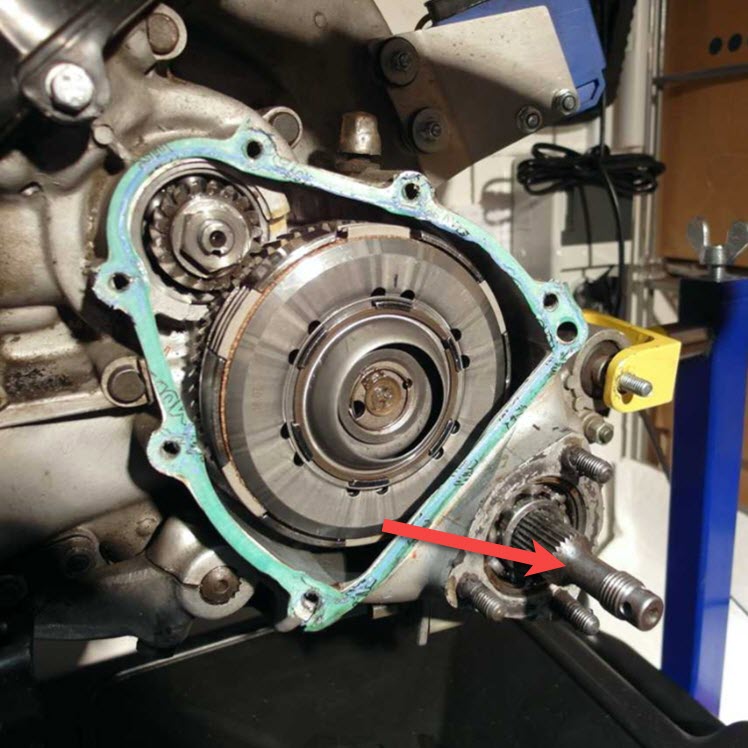

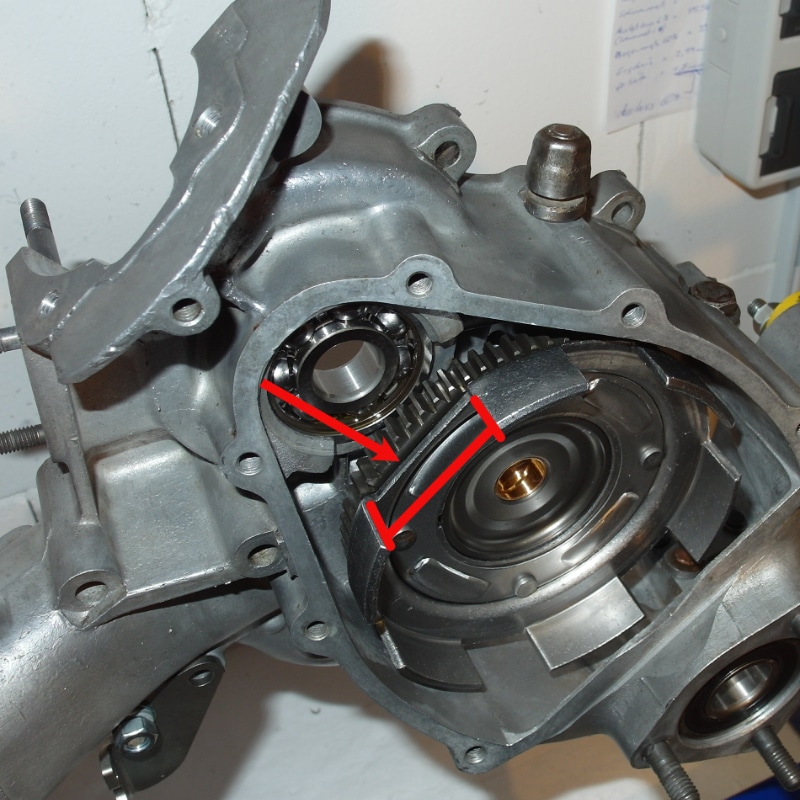

Primärritzel & Kupplung inkl. Andruckplatte montieren

Als erstes wir das Primärritzel eingebaut bzw. auf der Welle montiert. Dreht dazu den Kupplungskorb soweit, dass die große Aussparung vom Kupplungskorb in Richtung Welle zeigt (erstes Bild). Anders bekommt ihr das Ritzel nicht drauf. Bevor ihr das Ritzel drauf steckt, denkt bitte an einen der größeren Halbmondkeile und steckt diesen in die Nut (Bild zwei). Ggf. müsst ihr den Keil mit einer Zange vorsichtig in die Nut drücken. Steckt das Ritzel auf die Welle, anschließend das richtige Sicherungsblech (mit der Nase) und Schraubt die Mutter drauf. Erstmal nur soweit wie es eben geht – Drehmoment kommt später zum Einsatz.

Als nächstes dreht ihr den Kupplungskorb mit der großen Aussparung über die Hauptwelle und die Welle vom Kupplungskorb soweit, dass die Nut der Welle nach oben zeigt. Bevor ihr jetzt den kleinen Halbmondkeil einsetzt, legt einen Lappen darunter, dass der Keil nicht ins Gehäuse fallen kann. Nehmt den kleinen Halbmondkeil und steckt diesen ebenfalls in die Nut (ggf. mit der Zange in den Sitz drücken – dabei gerade ausrichten). Jetzt wird die Kupplung in den Korb gefummelt (lasst euch Zeit, es hakt evtl. ein bisschen). Ist die Kupplung im Korb, nehmt ihr wieder das passende Sicherungsblech und die Mutter und schraubt die Kupplung so fest wie es geht.

Nun blockiert ihr das Lüfterrad und zieht die Mutter vom Primärritzel und der Kupplung mit den entsprechenden Drehmomenten fest. Zum Schluß müsst ihr die Muttern noch mit den beiden montierten Sicherungsblechen gegen verdrehen sichern. Geht am besten mit einem Schraubendreher.

Bei der Kupplung wird JETZT die Andruckplatte montiert (wird gerne vergessen). Hakt dazu die Öffnung mit der kleinen Nase in die runde Öffnung der Kupplung, nehmt dann einen Schraubendreher und drückt damit die Feder auf der gegenüberliegenden Seite etwas in die Mitte, bis die Andruckplatte rein rutscht.

Kupplungsdeckel anbauen

Nun kommt noch der Kupplungsdeckel an seinen Platz. Auch werden wieder die Dichtflächen Fett und Öl frei gemacht und anschließend mit Dichtmasse dünn bestrichen. Nehmt die Papierdichtung und legt diese entsprechend auf die Fläche vom Gehäuse. Nun den Kupplungsdeckel drauf legen, festdrücken und rund herum alle Schrauben handfest rein drehen. Zu guter letzt die Schrauben mit dem entsprechenden Drehmoment und über Kreuz anziehen.

Stehbolzen Zylinder, Kolben und Zylinder einbauen/aufsetzen

Tipp: Lest die Anleitung des Herstellern durch, bevor ihr loslegt. Besonders wichtig sind die richtigen Drehmomente für Zylinderfuß und Zylinderkopf. Und das die Stehbolzen fest sitzen.

Als erstes müssen die Stehbolzen für den Zylinderfuß eingeschraubt werden. Dreht diese von Hand soweit rein wie es geht. Nehmt zwei Muttern, Schraubt diese auf den Stehbolzen und kontert diese gegeneinander fest. Nun könnt ihr den Stehbolzen schön festschrauben. Löst die beiden Muttern und fahrt mit den restlichen drei Stehbolzen fort.

Nun nehmen wir den Kolben, die Kolbenringe und einen der Federringe zur Hand. Mit der Sprengringzange setzt ihr den ersten Federring für die Kolbenbolzen-Arretierung ein – Die Ösen der Federringe sollen beide in Richtung Kolbendach ausgerichtet werden.

Der nächste Schritt gilt den Kolbenringen, die auf den Zylinder geschoben werden. Achtet auf die richtige Einbaurichtung der Ringe und zieht diese nur soweit auseinander, dass diese gerade so auf den Kolben rutschen können.

Achtet bei dem folgenden Schritt darauf, dass der Pfeil auf dem Kolbendach in Richtung Auslass zeigt.

Nehmt nun den Kolbenbolzen und den zweiten Federring. Gebt auf den Bolzen etwas Öl und schiebt diesen soweit rein, dass ihr noch am Kolbenbolzenlager vom Pleuel vorbei kommt. Fädelt den Bolzen durch das Kolbenbolzenlager und schiebt den Bolzen bis zum Ende hinein. Jetzt noch den zweiten Federring einsetzen und der Kolben ist montiert.

Als nächstes befreien wir die Öffnung für den Zylinder von Dichtresten (lasst nichts ins Gehäuse fallen). Am besten gehts mit einem scharfen Messer oder Cutter. Die Fläche wo der Zylinder aufsitzt, sollte komplett sauber und plan sein. Setzt jetzt noch die Aludichtung auf.

Bestreicht jetzt die Zylinderlaufbahn mit ÖL, damit der Kolben beim Einschieben besser reinrutschen kann. Achtet darauf, dass die Auslass-Öffnung vom Zylinder nach hinten zeigt, richtet die Kolbenringe aus, drückt die Kolbenringe fest zusammen (sollten am Kolben nicht überstehen) und schiebt nun vorsichtig den Kolben in den Zylinder. Sitzt der Zylinder auf dem Gehäuse, schraubt ihr diesen mit den 4 Muttern SW11 über Kreuz fest. Achtet beim Festziehen darauf, dass der Kolben sich weiterhin bewegen lässt und nicht klemmt.

Zum Schluss schraubt ihr den Zylinderkopf mit den 4 Bolzen über Kreuz auf den Zylinder.

Ansaugstutzen + Gußhülse + Gummibalg anbauen

Tipp: Bevor ihr den Ansaugstutzen montiert, macht euch die Arbeit und steckt die Gußhülse inkl. Arretierung und zu guter Letzt den Gummibalg drauf. Sofern noch keine Stehbolzen montiert sind, solltet ihr das jetzt machen.

Das Vorgehen beim Abdichten kennt ihr ja mittlerweile ganz gut. Macht beide Dichtflächen Fett und Öl frei, nehmt euch die Dichtmasse und schmiert beide Flächen dünn ein. Nun steckt ihr die Papierdichtung über die Stehbolzen und drückt die Dichtung an die Masse. Nun den Ansaugstutzen drauf stecken und mit einem Maulschlüssel SW10 die Muttern inkl. Unterlegscheibe festschrauben.

Bremsankerplatte montieren

Bevor wir die Bremsankerplatte wieder montieren, spendieren wir der Platte noch den 3. und letzten Simmerring. Wie schon bei den beiden anderen Simmeringen, fetten wir den Ring außen und innen an der Lippe etwas ein und drücken den Ring in den Sitz.nAchtet darauf, dass die offene Seite des Ring in Richtung Motor zeigt, wenn die Bremsankerplatte montiert ist. Das linke Foto zeigt die Einbaurichtung. Schraubt die Bremsankerplatte mit der passenden Steck-Nuss fest.

Hinterrad anbauen

Setzt dazu das Hinterrad auf die Hautwelle, steckt die dicke Scheibe drauf und dreht zum Schluss noch die Kontermutter drauf. Jetzt müsst ihr das Hinterrad blockieren und die Kronenmutter mit einem Drehmomentschlüssel (100Nm) festziehen. Zum Schluss kommt noch der Sicherungssplint durch die Kronenmutter und Achse und wird entsprechend auseinander gebogen. Kappe wieder drauf stecken und das Hinterrad ist angeschraubt.

Auspuff anbauen

Nachdem das Rad wieder montiert und mit dem richtigen Drehmoment angezogen worden ist. Schraube ich meist den Auspuff dran. Hier gibt es nicht viel zu erklären. Der Auspuff wird einmal direkt an der Schwinge befestigt und dann oben am Krümmer.

Egal welchen Auspuff ihr verbaut, solltet ihr diesen absolut spannungsfrei montieren. Gerade oben am Krümmer oder bei einer Banane (die direkt am Auslass montiert wird, kann es sonst zu Undichtigkeit kommen. Das kann dann eine Sauerei geben und evtl. Leistungsverlust.

Getriebeöl einfüllen

Bevor ihr die 250ml Getriebeöl einfüllt, solltet ihr die Ablassschraube mit Dichtung reindrehen und/oder prüfen ob diese fest sitzt. Knallt die Schraube nicht zu doll an. Zum einen geht die Dichtung kaputt und viel schlimmer, kann euch die Schraube abreißen.

Geschafft – „tutto completti“

Ihr habt eure erste Motor Revision hinter euch – Glückwunsch!

Nun noch den Motor einhängen und dann ab auf die Straße. Habt ihr einen neuen Zylinder montiert, muss dieser die ersten 300-500km eingefahren werden. Dazu werde ich auch noch etwas schreiben und dann direkt hier einen Link setzen.

Wenn du noch Fragen hast oder weitere Hilfe benötigst, lass es mich wissen.

Weitere Themen zu Motor, findest Du hier